Отечественная система безопасности ESM класса PSIM (Physical Security Information Management – управление информацией о физической безопасности) использует подходы, реализуемые в системах класса MES. Приведено сравнение векторов развития систем класса ESM и MES. Показано, что классические системы безопасности не выполняют ключевой функции MES по сбору и анализу данных для выявления потерь. Реализовав эту функцию в системе ESM, разработчики смогли помочь клиентам в решении стратегических задач, направленных на повышение эффективности производства.

Ключевые слова: системы физической безопасности, ESM, MES, сбор и анализ данных, выявление потерь, пирамида автоматизации.

В цифровом мире слово «система» употребляется невероятно часто. Современное представление о системе подразумевает наличие функций для достижения целей с точки зрения наблюдателя или исследователя. Кроме того, система – это набор элементов, в который могут входить и процессы, и люди, и механизмы, и программно-аппаратные комплексы. Системы могут быть самодостаточными и при этом одновременно являться как подсистемами (частью другой системы), так и надсистемами (управлять другими системами).

Очень часто для представления уровней автоматизации используют так называемую «Пирамиду автоматизации» (рис. 1). В данном случае линейное представление позволяет отобразить не только уровни автоматизации, но и схему их развития в историческом контексте (слева направо). Изначально был некий технологический процесс, в котором все работы выполнялись вручную или при помощи определенных механических устройств. Затем появились и начали использоваться исполнительные устройства (приводы, заслонки, поворотные или подъёмные механизмы и т.д.) и датчики. От датчиков поступали сигналы – исполнительные устройства выполняли действия.

Ключевые слова: системы физической безопасности, ESM, MES, сбор и анализ данных, выявление потерь, пирамида автоматизации.

В цифровом мире слово «система» употребляется невероятно часто. Современное представление о системе подразумевает наличие функций для достижения целей с точки зрения наблюдателя или исследователя. Кроме того, система – это набор элементов, в который могут входить и процессы, и люди, и механизмы, и программно-аппаратные комплексы. Системы могут быть самодостаточными и при этом одновременно являться как подсистемами (частью другой системы), так и надсистемами (управлять другими системами).

Очень часто для представления уровней автоматизации используют так называемую «Пирамиду автоматизации» (рис. 1). В данном случае линейное представление позволяет отобразить не только уровни автоматизации, но и схему их развития в историческом контексте (слева направо). Изначально был некий технологический процесс, в котором все работы выполнялись вручную или при помощи определенных механических устройств. Затем появились и начали использоваться исполнительные устройства (приводы, заслонки, поворотные или подъёмные механизмы и т.д.) и датчики. От датчиков поступали сигналы – исполнительные устройства выполняли действия.

Следующим этапом эволюции стало применение управляющих устройств (контроллеров). Они могли принимать сигналы от групп различных датчиков и отправлять команды управления в различные исполнительные устройства. Время поступления сигналов от датчиков и отправка команд контроллером занимает доли секунды. Таким образом обеспечивается контроль и выполнение заданного технологического процесса. Далее появились автоматизированные системы мониторинга и управления технологическими процессами (АСУТП, SCADA). Обмен информацией между системами имел минимальное запаздывание по времени: доли секунд, единицы секунд. Эти системы развивались в своей плоскости: промышленные сети, промышленные протоколы и т.д. Для финансового учёта, планирования и управления ресурсами предприятия появился целый кластер систем (СУП, ERP). Однако, обмен информацией между производственными системами и системами «верхнего уровня» теперь проходил с огромным запаздыванием по времени: часы, дни, недели или месяцы. Системы ERP развивались в другой плоскости, отличной от АСУТП. В них использовались другие протоколы и каналы связи, а главное – другие информационные модели данных. Поэтому часто информация передавалась вручную, что приводило к искажению и недостоверности полученной информации. На основании такого процесса обмена данными системы ERP долгое время оставались лишь «учётными системами».

Для эффективного использования функциональности ERP систем нужна была промежуточная система, на уровне цехового управления. Одной из основных целей такой системы, помимо обеспечения управления на цеховом уровне, являлась бы трансформация данных от промышленных систем в системы управления верхнего уровня, то есть передача информации на стратегический уровень. Эволюция систем управления производственными процессами привела к созданию систем класса MES (рис. 2). Цель таких систем [1, 2] – объединить различные информационные потоки о производственных процессах в единое пространство. А также обеспечить сокращение времени обмена информацией между АСУТП и ERP системами. Таким образом, объективная информация без субъективных искажений будет получена в нужное время, что обеспечивает принятие правильных и своевременных управленческих решений.

Похожим образом развивалась и автоматизация систем безопасности. Изначально безопасность объектов обеспечивалась вручную или при помощи неких механических устройств. Затем появились и начали использоваться исполнительные устройства (электрозамки, камеры, подъёмные и поворотные механизмы и т.д.) и датчики. От датчиков поступали сигналы – исполнительные устройства выполняли действия. Впоследствии стали применяться управляющие устройства и системы (СВН – система видеонаблюдения, СКУД – система контроля управления доступом, СПС – система пожарной сигнализации). Они могли принимать сигналы от групп различных датчиков, отправлять команды управления в исполнительные устройства и сохранять информацию. Время поступления сигналов от датчиков и отправка команд между такими системами занимает доли секунды. Таким образом обеспечивается контроль и выполнение заданного уровня безопасности.

Для эффективного использования функциональности ERP систем нужна была промежуточная система, на уровне цехового управления. Одной из основных целей такой системы, помимо обеспечения управления на цеховом уровне, являлась бы трансформация данных от промышленных систем в системы управления верхнего уровня, то есть передача информации на стратегический уровень. Эволюция систем управления производственными процессами привела к созданию систем класса MES (рис. 2). Цель таких систем [1, 2] – объединить различные информационные потоки о производственных процессах в единое пространство. А также обеспечить сокращение времени обмена информацией между АСУТП и ERP системами. Таким образом, объективная информация без субъективных искажений будет получена в нужное время, что обеспечивает принятие правильных и своевременных управленческих решений.

Похожим образом развивалась и автоматизация систем безопасности. Изначально безопасность объектов обеспечивалась вручную или при помощи неких механических устройств. Затем появились и начали использоваться исполнительные устройства (электрозамки, камеры, подъёмные и поворотные механизмы и т.д.) и датчики. От датчиков поступали сигналы – исполнительные устройства выполняли действия. Впоследствии стали применяться управляющие устройства и системы (СВН – система видеонаблюдения, СКУД – система контроля управления доступом, СПС – система пожарной сигнализации). Они могли принимать сигналы от групп различных датчиков, отправлять команды управления в исполнительные устройства и сохранять информацию. Время поступления сигналов от датчиков и отправка команд между такими системами занимает доли секунды. Таким образом обеспечивается контроль и выполнение заданного уровня безопасности.

Далее появились комплексные системы безопасности для мониторинга и выполнения диспетчерских функций (КСБ + Диспетчерский центр). Обмен информацией между системами имел минимальное запаздывание по времени: доли секунд, секунды. Эти системы также развивались в своей плоскости: промышленные сети, промышленные протоколы, проприетарные протоколы и т.д. Однако сбор информации со всех систем и обмен информацией между всеми системами безопасности, а также с системами «верхнего уровня» происходил с огромным запаздыванием по времени: часы, дни, недели или месяцы. Информация могла доходить с «искажениями». При этом пользователи должны были взаимодействовать одновременно с различными системами через разные интерфейсы, для сбора и анализа информации. Это также добавляло время на реагирование и создавало неудобства в работе. Все эти факторы снижали эффективность управления безопасностью.

Первой российской системой PSIM-класса (Physical Security Information Management – управление информацией о физической безопасности) была ESM. Цель такой системы – объединить различные информационные потоки процессов безопасности в единое пространство и обеспечить управление из единого места, в едином интерфейсе. Такой подход обеспечил сокращение времени обмена информацией между различными службами. Объективная информация без субъективных искажений предоставляется в нужное время, что обеспечивает принятие эффективных управленческих решений (рис. 4).

Первой российской системой PSIM-класса (Physical Security Information Management – управление информацией о физической безопасности) была ESM. Цель такой системы – объединить различные информационные потоки процессов безопасности в единое пространство и обеспечить управление из единого места, в едином интерфейсе. Такой подход обеспечил сокращение времени обмена информацией между различными службами. Объективная информация без субъективных искажений предоставляется в нужное время, что обеспечивает принятие эффективных управленческих решений (рис. 4).

Системы класса MES и PSIM, хотя и различаются сферой применения, однако имеют много пересекающихся областей и схожи в своём назначении: повышение эффективности процессов.

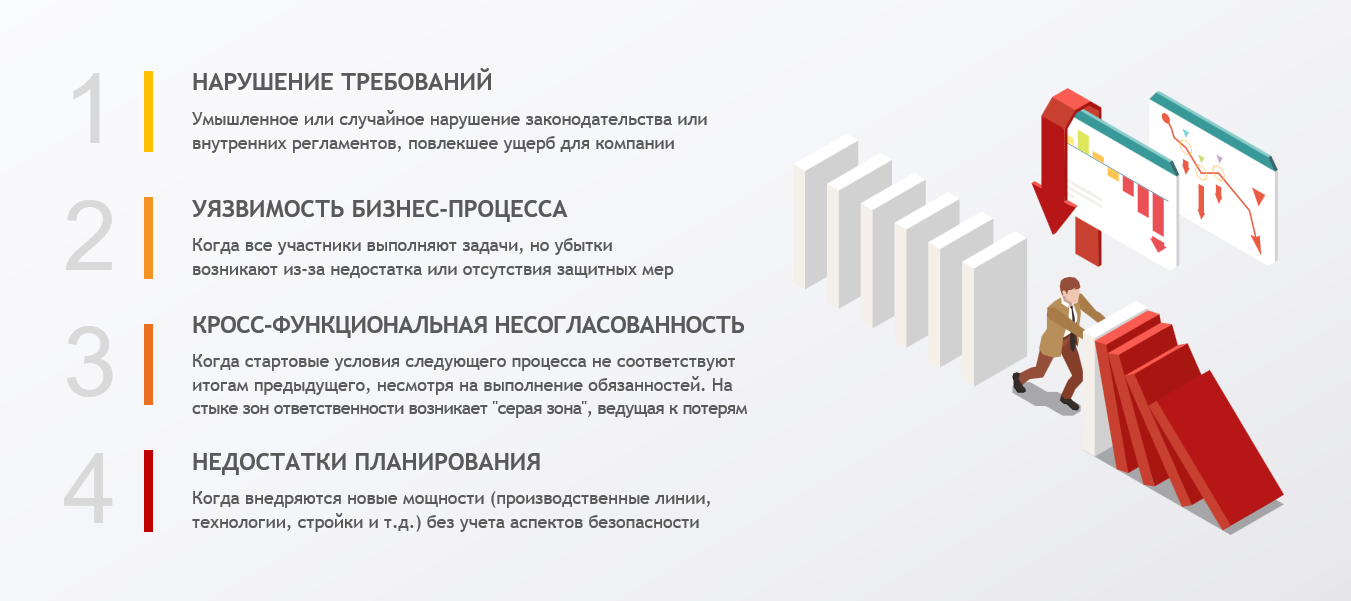

Классические системы безопасности не выполняют такую ключевую функцию MES, как сбор и анализ данных для выявления потерь. Для поиска точки роста эффективности систем безопасности необходимо мыслить в бизнес плоскости. Функцию безопасности следует рассматривать как полноценную бизнес-функцию. В таком случае можно ставить конкретную цель: «сократить потери для увеличения прибыли предприятия». На рис. 6 приведены основные причины потерь. Используя принципы MES по сокращению потерь, в ESM реализованы функции и инструменты, которые позволяют выявить, проанализировать и сократить потери в бизнес-процессах безопасности: сбор данных с различных систем; анализ и сопоставление данных; проверка данных; поддержка бизнес-процессов; автоматизация бизнес-процессов; отчёты и анализ; поддержка принятия решений. Благодаря модульной архитектуре предусмотрена возможность создавать гибкие решения для заказчиков.

Классические системы безопасности не выполняют такую ключевую функцию MES, как сбор и анализ данных для выявления потерь. Для поиска точки роста эффективности систем безопасности необходимо мыслить в бизнес плоскости. Функцию безопасности следует рассматривать как полноценную бизнес-функцию. В таком случае можно ставить конкретную цель: «сократить потери для увеличения прибыли предприятия». На рис. 6 приведены основные причины потерь. Используя принципы MES по сокращению потерь, в ESM реализованы функции и инструменты, которые позволяют выявить, проанализировать и сократить потери в бизнес-процессах безопасности: сбор данных с различных систем; анализ и сопоставление данных; проверка данных; поддержка бизнес-процессов; автоматизация бизнес-процессов; отчёты и анализ; поддержка принятия решений. Благодаря модульной архитектуре предусмотрена возможность создавать гибкие решения для заказчиков.

Перечислим внедрённые решения для выявления и минимизации потерь, которые были реализованы при помощи ESM:

- нарушение требований

Проблема: оператор не отреагировал на инцидент или не знает, по какому регламенту нужно реагировать.

Решение: разработана cистема поддержки бизнес-процессов с регистрацией всех действий операторов;

- уязвимость бизнес-процесса

Проблема: контроль за расходом топлива карьерной техники не помог снизить разницу в объеме доставляемого груза между дневными и ночными сменами.

Решение: на основе отчетов проезда контрольных точек и аналитических показателей вы явлена значительная разница во времени доставки грузов между дневными и ночными сменами, связанная с нерегламентированными перерывами водителей;

- кросс функциональная несогласованность

Проблема: контроль за выдачей и перемещением ЗИП размывается между отделами.

Решение: заявочная система для регулирования выдачи ЗИП и система ТОиР с возможностью контролировать и подтверждать выполнение работ;

- недостатки планирования

Проблема: запуск стройки нового объекта на предприятии без учета исторических данных.

Решение: на основе исторических данных можно прогнозировать пропускную способность, рост нарушений, оценить возможности средств системы безопасности, скорректировать процессы безопасности.

Используя многолетний опыт реализации сложных интеграционных проектов, изучая и заимствуя принципы подходы MES, Софт Дивижн создала ряд новых продуктов и решений, которые обеспечивают оптимизацию и повышение эффективности процессов системы безопасности и сопутствующих систем: единый оператор ТОиР; цифровое бюро пропусков; контроль транспорта; мониторинг персонала; стратегический монитор.

Список литературы:

1. Ицкович Э.Л. Особенности систем класса MES производства технологического типа, обеспечивающие необходимую эффективность их функционирования // Автоматизация в промышленности. 2015. №2. С. 3-9.

2. Анисимов Д.Е., Решетников И. С.Особенности управления проектами внедрения MES //

Гурко Андрей Вадимович – руководитель отдела разработки, ООО «Софт Дивижн».

E-mail: gurko@soft-division.ru

- нарушение требований

Проблема: оператор не отреагировал на инцидент или не знает, по какому регламенту нужно реагировать.

Решение: разработана cистема поддержки бизнес-процессов с регистрацией всех действий операторов;

- уязвимость бизнес-процесса

Проблема: контроль за расходом топлива карьерной техники не помог снизить разницу в объеме доставляемого груза между дневными и ночными сменами.

Решение: на основе отчетов проезда контрольных точек и аналитических показателей вы явлена значительная разница во времени доставки грузов между дневными и ночными сменами, связанная с нерегламентированными перерывами водителей;

- кросс функциональная несогласованность

Проблема: контроль за выдачей и перемещением ЗИП размывается между отделами.

Решение: заявочная система для регулирования выдачи ЗИП и система ТОиР с возможностью контролировать и подтверждать выполнение работ;

- недостатки планирования

Проблема: запуск стройки нового объекта на предприятии без учета исторических данных.

Решение: на основе исторических данных можно прогнозировать пропускную способность, рост нарушений, оценить возможности средств системы безопасности, скорректировать процессы безопасности.

Используя многолетний опыт реализации сложных интеграционных проектов, изучая и заимствуя принципы подходы MES, Софт Дивижн создала ряд новых продуктов и решений, которые обеспечивают оптимизацию и повышение эффективности процессов системы безопасности и сопутствующих систем: единый оператор ТОиР; цифровое бюро пропусков; контроль транспорта; мониторинг персонала; стратегический монитор.

Список литературы:

1. Ицкович Э.Л. Особенности систем класса MES производства технологического типа, обеспечивающие необходимую эффективность их функционирования // Автоматизация в промышленности. 2015. №2. С. 3-9.

2. Анисимов Д.Е., Решетников И. С.Особенности управления проектами внедрения MES //

Гурко Андрей Вадимович – руководитель отдела разработки, ООО «Софт Дивижн».

E-mail: gurko@soft-division.ru